1 Produktüberblick und Marktpositionierung

Die HARDINGE VA500 stellt einen bedeutenden Fortschritt im Bereich der vertikalen Bearbeitungszentren dar und bietet Herstellern eine anspruchsvolle Lösung für hochpräzise Bearbeitungsanwendungen. Als Teil des Portfolios der renommierten Marke Hardinge verkörpert dieses CNC-Maschinenzentrum jahrzehntelange technische Expertise in der Präzisionsfertigung. Der VA500 wurde speziell entwickelt, um die Lücke zwischen Standard-Bearbeitungszentren und Ultrapräzisionssystemen zu überbrücken und bietet außergewöhnliche Genauigkeit für die anspruchsvollsten Komponenten in der Luft- und Raumfahrt-, Medizin- und Automobilindustrie. Mit seiner robusten Konstruktion und fortschrittlichen thermischen Stabilitätsmerkmalen erhält diese Maschine eine konsistente Leistung in Produktionsumgebungen, in denen thermische Schwankungen in der Regel die Präzision beeinträchtigen würden.

Dieses vertikale Bearbeitungszentrum zeichnet sich durch eine sorgfältige Integration von struktureller Integrität, Bewegungssteuerungspräzision und benutzerzentrierten Betriebsmerkmalen aus. Die Konstruktionsphilosophie der Maschine konzentriert sich darauf, den Herstellern eine Plattform zu bieten, die nicht nur enge Toleranzen erreicht, sondern auch diese Spezifikationen während erweiterter Produktionsläufe aufrechterhaltet. Hardinge nutzt sein Erbe in der Präzisionswerkzeugmaschinenherstellung, um ein System zu schaffen, das die grundlegenden Herausforderungen der modernen Bearbeitung bewältigt: die steigende Nachfrage nach engeren Toleranzen, verbesserten Oberflächenverbindungen und verkürzten Zykluszeiten. Der VA500 reagiert auf diese Herausforderungen mit einer Kombination aus fortschrittlichem Konstruktionsdesign, leistungsstarken Komponenten und ausgeklügelter Steuerungsintegration.

Strategisch im Produktsortiment von Hardinge positioniert, bedient der VA500 Hersteller, die eine höhere Präzision benötigen als Standard-Bearbeitungszentren bieten können, aber möglicherweise nicht die extreme Spezialisierung von Ultrapräzisionssystemen benötigen. Diese Positionierung macht die Technologie für eine breitere Palette von Herstellern zugänglich, die ihre Fähigkeiten und Wettbewerbsfähigkeit verbessern möchten. Die Vielseitigkeit der Maschine ermöglicht es, ein vielfältiges Spektrum von Materialien zu verarbeiten - von Aluminium und gehärteten Stählen bis hin zu exotischen Legierungen und technischen Kunststoffen - was sie für Form- und Werkzeugarbeiten, Präzisionskomponenten und komplexe Prototypenanwendungen, bei denen Dimensionsstabilität und Oberflächenqualität von höchster Bedeutung sind, ebenso geeignet macht.

2 Technische Spezifikationen und Leistungsmetriken

Der HARDINGE VA500 umfasst einen umfassenden Satz technischer Spezifikationen, die seine Leistungsumfang als PräzisionsCNC-Maschinenzentrum festlegen. Die Maschine fährt in der Regel Spanne 500mm in der X-Achse, 400mm in der Y-Achse und 450mm in der Z-Achse, die eine erhebliche Arbeitsumschlag für kleine bis mittelgroße Komponenten. Der Arbeitstisch misst in der Regel 700 × 400 mm mit einer spezifischen Belastbarkeit von 300 kg und bietet eine stabile Plattform für die Montage und Befestigung von Werkstücken. Diese Dimensionsparameter positionieren den VA500 ideal für Präzisionskomponenten, die eine mehrfächige Bearbeitung in einer einzigen Einrichtung erfordern und das kumulative Fehlerpotenzial durch mehrere Handhabungsvorgänge reduzieren.

Die Spindelleistung stellt einen kritischen Aspekt des Fähigkeitsprofils des VA500 dar. Standardkonfigurationen bieten Drehzahlen von bis zu 8.000 U/min und optionale Upgrades, die diesen Bereich auf 12.000 U/min oder höher erweitern. Die BT40-Werkzeugschnittstelle (oder gleichwertige CAT / DIN # 40-Konus) bietet eine robuste Werkzeughalterung für schwere Bearbeitungsvorgänge, während die Präzision, die für feine Detailarbeiten erforderlich ist, beibehalten wird. Das Spindelantriebssystem verwendet in der Regel einen 7,5 / 11 kW (10 PS) Motor, der über den Drehzahlbereich hinweg reichlich Drehmoment liefert, was eine effiziente Materialentfernung in Stählen und anderen schwierig zu bearbeitenden Materialien ermöglicht und gleichzeitig die Feinheit bietet, die für zarte Veredelungsdurchgänge in Form- und Werkzeuganwendungen erforderlich

Schnelle Traverseraten: Die Maschine erreicht schnelle Bewegungsraten von 20.000 mm/min über alle Linearachsen hinweg, wodurch die Nichtschneidezeit während komplexer Mehrachswerkzeugwege erheblich reduziert wird und zu verkürzten Zykluszeiten für komplizierte Programmierfolgen beiträgt.

Positionierungsgenauigkeit: Der VA500 behält eine außergewöhnliche Positionierungsgenauigkeit von ±0,005mm / 300mm und Wiederholbarkeit von ±0,003mm, Spezifikationen, die es im Vergleich zu Standard-Bearbeitungszentren in eine erhöhte Kategorie stellen und die Einhaltung enger geometrischer Toleranzen über die gesamte Arbeitshülle ermöglichen.

Kompatibilität des Steuersystems: Die Maschine verbindet sich mit leistungsstarken CNC-Plattformen, einschließlich Siemens-, Fanuc- und Heidenhain-Steuerungen, die Herstellern vertraute Programmierungsumgebungen und erweiterte Funktionen wie Look-forward-Verarbeitung, erweiterte Schneiderkompensation und thermische Kompensationsalgorithmen bieten.

Die Integration eines automatischen Werkzeugwechsels mit einer Standardkapazität von 16 oder 24 Werkzeugen (je nach Konfiguration) gewährleistet einen ununterbrochenen Betrieb für komplexe Komponenten, die mehrere Werkzeuge erfordern, mit Werkzeug-zu-Werkzeug-Wechselzeiten, die optimiert sind, um Nichtschneideintervalle zu minimieren. Das System beherbergt Werkzeuge bis zu 7 kg Gewicht und 250 mm Länge, mit maximalen Durchmessern von 80 mm (125 mm mit benachbarten leeren Stationen), die Flexibilität für eine breite Palette von Werkzeuganforderungen von Mikrowerkzeugen für feine Details bis zu größeren Werkzeugen für Raubvorgänge bieten.

3 Strukturelle Konstruktion und Präzisionstechnik

Der HARDINGE VA500 verfügt über eine robuste Maschinenstruktur, die die Grundlage für seine Präzisionsfähigkeiten bildet. Das Bett und die Hauptkomponenten verwenden hochwertiges Gusseisen mit fortschrittlichen Rippenmustern, die außergewöhnliche Dämpfungseigenschaften und strukturelle Stabilität bieten. Diese Konstruktionsmethode absorbiert effektiv Schwingungen bei schweren Schneidvorgängen und behält gleichzeitig die geometrische Genauigkeit unter unterschiedlichen Belastungsbedingungen. Die Mineralgussbett-Option stellt einen erheblichen technologischen Fortschritt dar und bietet etwa das Sechsfache der Schwingungsdämpfungskapazität herkömmlicher Gusseisen, was sich direkt zu verbesserten Oberflächenverbindungen und verlängerter Werkzeuglebensdauer, insbesondere in anspruchsvollen Materialien, übersetzt.

Präzisionsführungssysteme sind ein weiterer kritischer Aspekt der Designphilosophie des VA500. Die linearen Bewegungskomponenten verwenden hochpräzise, vorspannte Linearführungen, die eine glatte, konsistente Bewegung mit minimalen Reibungseigenschaften liefern. Diese Komponenten arbeiten in Zusammenarbeit mit Präzisionsgeschliffenen Kugelschrauben, die doppelt gestützte Verbindungen aufweisen, um die Auslenkung unter Last zu minimieren und die Positionierungsgenauigkeit im gesamten Betriebsbereich der Maschine zu erhalten. Die systematische Integration dieser hochwertigen Bewegungskomponenten gewährleistet eine konsistente Leistung, unabhängig davon, ob die Maschine bei schweren Raubvorgängen oder bei feinen Fertigungsvorgängen mit Mikronenpräzision beschäftigt ist.

Thermisches Stabilitätsmanagement: Der VA500 integriert strategische thermische Symmetrie in seine konstruktive Konstruktion und kann optionale Kühlsysteme für kritische Komponenten wie die Spindel und die Kugelschrauben enthalten, um das thermische Wachstum effektiv zu minimieren und die Genauigkeit während verlängerter Produktionsläufe und in Umgebungen mit schwankenden Umgebungsbedingungen aufrechtzuerhalten.

Axis-Antriebssysteme: Die Maschine verwendet hohes Drehmoment, Wechselstrom digitale Servomotoren gekoppelt mit fortschrittlichen Antriebsverstärkern, die außergewöhnliche Reaktionsfähigkeit und präzise Steuerung der Achsenbewegungen bieten, die zur Fähigkeit der Maschine beitragen, komplexe Werkzeugwege genau zu verfolgen, während bestimmte Zufuhrraten während des gesamten Schneidprozesses beibehalten werden.

Optimierung der geometrischen Genauigkeit: Durch sorgfältige Ausrichtungsverfahren während der Fertigung und die Integration softwarebasierter Kompensationstechniken minimiert der VA500 geometrische Fehler wie Quadratität, Geradheit und Parallelismusabweichungen und gewährleistet, dass an verschiedenen Stellen innerhalb des Arbeitsumfangs hergestellte Teile konsistente Dimensionsverhältnisse aufrechterhalten.

Das Spindelsystem des VA500 stellt einen Schwerpunkt seiner Präzisionstechnik dar. Die Spindelbaugruppe im Kartuschenstil verwendet präzise Winkelkontaktlager, die in einer ausgewogenen Konfiguration angeordnet sind, die den axialen und radialen Ablauf minimieren und gleichzeitig die erforderliche Steifigkeit zur Entfernung schwerer Materialien bieten. Die Spindelbaugruppe wird umfassenden Prüf- und Einlaufverfahren unterzogen, um eine optimale Leistung vom ersten Betrieb an zu gewährleisten. Optionale Spindelkühlsysteme verbessern die Präzision weiter, indem sie während des längeren Betriebs stabile Temperaturen aufrechterhalten und die Genauigkeit während langer Zykluszeiten oder bei Hochgeschwindigkeitsbearbeitungsanwendungen erhalten, bei denen die Reibungsheizung sonst die Leistung beeinträchtigen könnte.

4 Anwendungsbereich und Materialkompatibilität

Das vertikale Bearbeitungszentrum HARDINGE VA500 zeigt eine außergewöhnliche Vielseitigkeit in einem breiten Spektrum von Fertigungsanwendungen, mit besonderer Festigkeit in der Präzisionskomponentenproduktion. Die Konfiguration der Maschine macht sie ideal für komplexe 3D-Konturierungsvorgänge geeignet, die in der Form- und Werkzeugherstellung erforderlich sind, wo ihre Stabilität, Genauigkeit und feine Oberflächenverbindungsfähigkeiten hervorragen. Die Kombination aus starrer Konstruktion, präzisem thermischem Management und fortgeschrittener Steuerungsintegration ermöglicht die Herstellung von Spritzgießen, Druckgießen und Stanzwerkzeugen mit minimalen Handverarbeitungsanforderungen, wodurch die Vorlaufzeiten für Werkzeugprojekte deutlich verkürzt werden und gleichzeitig die Dimensionskonsistenz über geformte Komponenten hinweg verbessert wird.

Im Bereich der Herstellung von medizinischen Geräten erfüllt der VA500 die strengen Anforderungen an die Herstellung von Implantaten, chirurgischen Instrumenten und Komponenten für diagnostische Geräte. Die Fähigkeit der Maschine, enge Toleranzen über kleine Losgrößen aufrechtzuerhalten, macht sie in diesem Sektor besonders wertvoll, wo Komponentenmaterialien von Titan und Edelstahl bis hin zu spezialisierten medizinischen Kunststoffen und Keramiken reichen. Die Präzision und Wiederholbarkeit des Systems gewährleisten, dass kritische Merkmale wie Knochenschraubengewinde, Gelenkflächen und miniature mechanische Schnittstellen die strengen Spezifikationen erfüllen, die für medizinische Anwendungen erforderlich sind, oft mit Validierungsdokumentation für regulierte Fertigungsumgebungen.

Luft- und Raumfahrtkomponentenproduktion: Der VA500 verarbeitet effektiv eine breite Palette von Luft- und Raumfahrtmaterialien, einschließlich Aluminiumlegierungen, Titan und Hochtemperatur-Superlegierungen, zur Herstellung von Strukturkomponenten, Halterungen und Betätigungssystemteilen, die extremen Betriebsumgebungen standhalten müssen, während strikte Gewicht- und Gleichgewichtsspezifikationen beibehalten werden.

Automotive Präzisionsteile: Von Kraftstoffsystemkomponenten und Getriebeelementen bis hin zu spezialisierten Befestigungselementen und Sensorgehäusen liefert die Maschine die im Automobilsektor erforderliche Dimensionsstabilität und Produktionskonsistenz, egal ob für die Großvolumenproduktion mit mehreren Maschinen oder Spezialfahrzeugkomponenten mit geringeren Volumen.

Elektronik- und Verbindungskomponenten: Die Fähigkeit des VA500 mit Nichteisenmaterialien und technischen Kunststoffen macht es geeignet für die Herstellung von Steckverbinderkomponenten, Wellenleiterstrukturen und Montageverrichtungen für elektronische Baugruppen, bei denen Dimensionsstabilität und feine Oberflächenverbindungen für die elektrische Leistung und die Abschirmungswirksamkeit entscheidend sind.

Das CNC-Maschinenzentrum beherbergt eine breite Palette von Ingenieurmaterialien, die besondere Kompetenz mit gehärteten Stählen (bis zu 55 HRC und darüber hinaus), Aluminiumlegierungen (ausgezeichnete Oberflächenverbindungen ohne Schmieren) und Hochtemperaturlegierungen (Aufrechterhaltung der Werkzeuglebensdauer und der Dimensionskontrolle trotz Arbeitshärtungstendenzen) demonstrieren. Die starre Struktur der Maschine und das fortschrittliche Steuersystem ermöglichen effiziente Materialentfernungsraten in diesen anspruchsvollen Materialien, während die Fähigkeit für feine Detailarbeit und enge Toleranzwahrung beibehalten wird. Diese Materialvielseitigkeit ermöglicht es Herstellern, ihre Bearbeitungsvorgänge zu konsolidieren und verschiedene Materialtypen auf derselben Maschine zu betreiben, ohne die Produktivität oder Präzision zu beeinträchtigen.

5 Vergleichliche Vorteile und Wertvorschlag

Der HARDINGE VA500 bietet durch seine einzigartige Kombination aus Präzisionstechnik, struktureller Steifigkeit und Betriebseffizienz ein überzeugendes Wertangebot. Im Vergleich zu Standard-Bearbeitungszentren in einer ähnlichen Größenklasse zeigt der VA500 eine überlegene Leistung in mehreren Schlüsselbereichen, die sich direkt auf die Fertigungsergebnisse und die Gesamtbetriebskosten auswirken. Die außergewöhnliche Genauigkeit und Wiederholbarkeit der Maschine führen zu reduzierten Schrottraten, weniger Nachbearbeitungen und niedrigeren Inspektionskosten - Faktoren, die die Rentabilität erheblich beeinflussen, insbesondere bei der Herstellung von Komponenten mit engen geometrischen Toleranzen oder komplexen Geometrien, die minimale Prozessvariationen erfordern.

Die Betriebseffizienz stellt einen weiteren wesentlichen Vorteil des vertikalen Bearbeitungszentrums VA500 dar. Die schnellen Durchlaufgeschwindigkeiten der Maschine von 20.000 mm/min, kombiniert mit optimierten Beschleunigungs- und Verzögerungsparametern, reduzieren die Nichtschneidezeit während komplexer mehrachsiger Werkzeugwege erheblich. Diese Effizienz wird immer wertvoller, wenn die Komplexität der Teile wächst, wobei die Maschine in der Lage ist, programmierte Zufuhrraten durch Richtungsänderungen aufrechtzuerhalten, die dazu führen würden, dass weniger starre Systeme deutlich verlangsamen. Das Ergebnis ist verkürzte Zykluszeiten, ohne die Oberflächenverbindungsqualität oder die Dimensionsgenauigkeit zu beeinträchtigen, was Herstellern eine höhere Durchsatzkapazität aus der gleichen Kapitalinvestition bietet.

Langfristige Genauigkeitsbehaltung: Das thermisch symmetrische Design und die hochwertigen Komponenten des VA500 gewährleisten, dass die Maschine ihre ursprünglichen Präzisionsspezifikationen über eine verlängerte Lebensdauer beibehalten, die Investitionen des Herstellers schützen und eine konsistente Teilequalität im Laufe der Zeit ohne häufige Neukalibrierung oder Anpassung gewährleisten.

Prozessintegration: Mit der Kompatibilität für eine Reihe von Automatisierungsschnittstellen, Werkzeugüberwachungssystemen und Messtechnologien im Prozess dient der VA500 als ideale Plattform für integrierte Fertigungszellen und bietet Herstellern einen Weg zur erhöhten Automatisierung, wenn sich ihre Produktionsanforderungen entwickeln.

Technischer Support und Serviceinfrastruktur: Unterstützt durch das globale technische Supportnetzwerk und umfassende Serviceangebote von Hardinge profitieren die Anwender von reaktionsfreundlicher Wartungsunterstützung, Unterstützung bei der Anwendungstechnik und leicht verfügbaren Ersatzteilen - Faktoren, die potenzielle Ausfallzeiten erheblich reduzieren und die Produktivität schützen.

Die Gesamtbetriebskosten für das VA500 CNC-Maschinenzentrum vergleichen sich günstig sowohl mit Standard-Präzisionsbearbeitungszentren als auch mit spezialisierten Ultrapräzisionssystemen. Während die anfängliche Investition die der grundlegenden Bearbeitungszentren übersteigen kann, materialisiert sich der Ertrag durch reduzierte Schrottraten, niedrigere sekundäre Betriebsanforderungen und eine verringerte Abhängigkeit von fachlichen Bedienereingriffen für die manuelle Veredelung. Im Vergleich zu spezialisierten Ultrapräzisionssystemen bietet der VA500 erhebliche Kosteneinsparungen und bietet gleichzeitig ausreichende Präzision für die überwiegende Mehrheit der hochpräzisen Anwendungen, wodurch die Präzisionsbearbeitungstechnologie für eine breitere Palette von Fertigungsvorgängen zugänglich ist.

6 Häufig gestellte Fragen (FAQs)

Welche Wartungspraktiken gewährleisten die langfristige Genauigkeit des Hardinge VA500?

Der VA500 erfordert eine konsequente Einhaltung der vorgeschriebenen Wartungspläne, um seine Präzisionsfähigkeiten über Jahre hinweg aufrechtzuerhalten. Regelmäßige Schmierung von Wegflächen und Kugelschraubenbaugruppen, regelmäßige Überprüfung der Achsausrichtung und Überwachung der Spindelleistungsparameter bilden die Grundlage der präventiven Wartung. Darüber hinaus sollten die thermischen Kompensationssysteme der Maschine regelmäßig durch Laserinterferometer und Kugelstangenprüfungen überprüft werden, um sicherzustellen, dass die softwarebasierte Fehlerkorrektur optimal kalibriert bleibt. Durch die Umsetzung eines umfassenden Wartungsprogramms mit Originalkomponenten von Hardinge werden die ursprünglichen Präzisionsspezifikationen der Maschine erhalten und die Investitionen des Herstellers geschützt.

Wie funktioniert die VA500 im Vergleich zu speziellen Produktionsmaschinen in Produktionsumgebungen mit hohem Volumen?

Obwohl der VA500 speziell für Präzisionsanwendungen entwickelt wurde, beweist er durch seine Kombination aus Steifigkeit, thermischer Stabilität und Betriebssicherheit eine robuste Leistung in großen Produktionsszenarien. Die Maschine behält über längere Produktionsläufe hinweg eine konsistente Genauigkeit bei, wobei dokumentierte Fallstudien minimale Abweichungen in kritischen Abmessungen über Tausende von Teilen zeigen. Für Hersteller, die sowohl Präzision als auch Volumen benötigen, bietet der VA500 eine überzeugende Alternative zu speziellen Produktionsmaschinen, die die Genauigkeit für Geschwindigkeit oder umgekehrt opfern können. Die Kompatibilität der Maschine mit Automatisierungsschnittstellen verbessert ihre Produktionsfähigkeiten weiter und ermöglicht die Integration mit Palettenwechslern, robotischem Teilehandling und Messsystemen im Prozess.

Welches Bedienerkompetenzniveau ist erforderlich, um die Fähigkeiten des VA500 zu maximieren?

Während die fortschrittlichen Steuersysteme und Präzisionsfähigkeiten der VA500 von erfahrenen CNC-Programmierern und -Bedienern voll genutzt werden können, machen die intuitiven Schnittstellen und Dosenzyklen der Maschine sie für Personal mit mittleren Fähigkeiten zugänglich. Die Maschinensteuerung verfügt in der Regel über Konversationsprogrammierungsoptionen neben der traditionellen G-Code-Kompatibilität, so dass Bediener Standardvorgänge schnell implementieren können und gleichzeitig die Flexibilität für komplexe benutzerdefinierte Routinen bieten. Für Hersteller, die von Standard-Bearbeitungszentren übergehen, bietet Hardinge in der Regel umfassende Schulungen zu den spezifischen Fähigkeiten der VA500 an, insbesondere mit Schwerpunkt auf Präzisionsbearbeitungstechniken, Werkzeugauswahl und Prozessoptimierungsstrategien, die die einzigartigen Vorteile der Maschine maximieren.

Kann der VA500 seine Präzisionsspezifikationen bei der Bearbeitung anspruchsvoller Materialien wie Titan oder Inconel behalten?

Die starre Konstruktion, die hohe Drehmomentspindel und die fortschrittlichen Steuersysteme des VA500 machen es besonders gut geeignet für anspruchsvolle Materialien, die die Grenzen herkömmlicher Bearbeitungszentren prüfen. Die Maschine behält Präzision bei der Bearbeitung von Titan, Inconel und anderen Hochtemperaturlegierungen durch seine außergewöhnlichen Schwingungsdämpfungseigenschaften, thermisches Stabilitätsmanagement und die Fähigkeit, konstante Spanlasten auch in Arbeitshärtungsmaterialien aufrechtzuerhalten. Das Steuersystem der Maschine umfasst in der Regel speziell für schwierige Materialien konzipierte Funktionen, wie z. B. eine adaptive Zufuhrgeschwindigkeitssteuerung, die trotz Variationen der Materialhärte oder des Querschnitts optimale Schneidbedingungen aufrechterhaltet. Diese Fähigkeiten machen den VA500 für das gesamte Spektrum von Ingenieurmaterialien, von Aluminium und Kunststoffen bis hin zu den anspruchsvollsten Luft- und Raumfahrtlegierungen, ebenso kompetent.

Wie erfüllt der VA500 die spezifischen Anforderungen der Form- und Werkzeugherstellung?

Der VA500 enthält mehrere Funktionen, die speziell für Formen- und Werkzeuganwendungen von Vorteil sind, einschließlich außergewöhnlicher Konturengenauigkeit, feiner Oberflächenverbindungsfähigkeiten und effizienter 3D-Bearbeitungsleistung. Die Präzisionskugelschrauben der Maschine und die fortschrittlichen Servo-Steuerungen ermöglichen eine reibungslose, präzise Bewegung entlang komplexer mehrachsiger Werkzeugwege, erhalten einen konsistenten Schneidereingriff und minimieren Richtungsmarkierungen oder Aufenthaltsmarken auf konturierten Oberflächen. Die Drehgenauigkeit der Spindel und der minimale Auslauf gewährleisten eine präzise Werkzeugdarstellung, die für feine Detailarbeiten und Werkzeuge mit kleinem Durchmesser kritisch ist. Darüber hinaus gewährleistet die thermische Stabilität der Maschine, dass große Formen, die längere Bearbeitungszeiten erfordern, unabhängig von Umgebungstemperaturschwankungen in der Fertigungsumgebung von den ersten Raubvorgängen bis hin zu den endgültigen Fertigungsdurchgängen die Dimensionskonsistenz aufrechterhalten.

FAQ

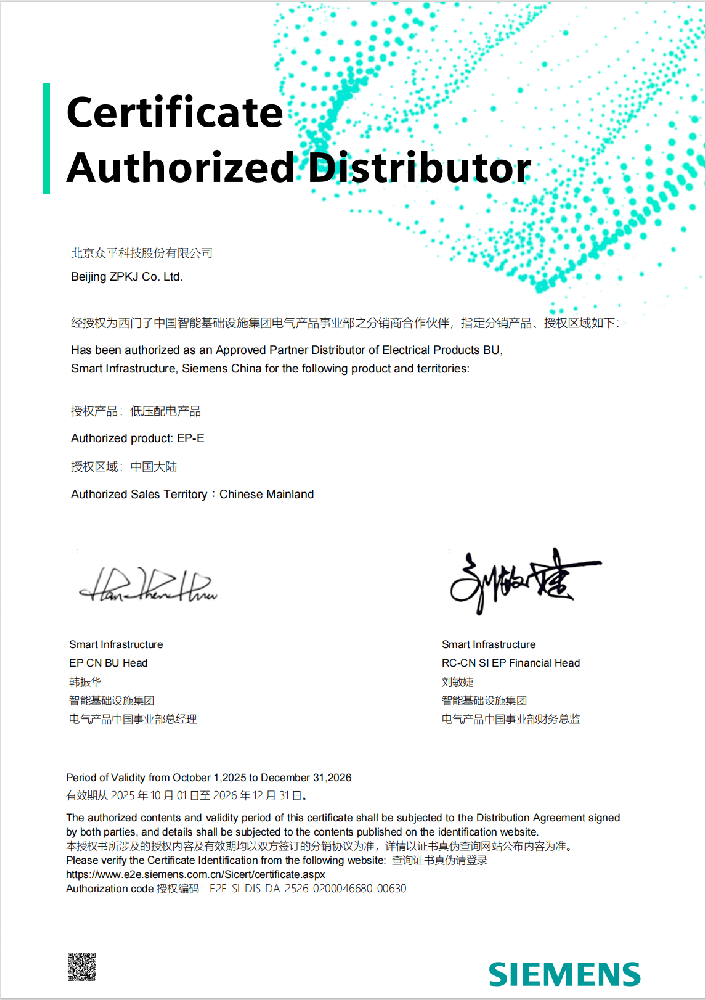

1. Wer sind wir?

Beijing Zhongping Technology Co. LTD. ist ein integrierter One-Stop-Dienstleister für intelligente Fertigung, gehört zur Gong Doctor Group und ist eines der Wissenschafts- und Technologieunternehmen.

2.Was können Sie bei uns kaufen?

SPS, Wechselrichter, Mensch-Maschine-Schnittstelle, hydraulische Produkte, Niederspannungsstromverteilung, Industrieroboter und Kernkomponenten

3.Is der Artikel auf Lager oder muss er von einem anderen Lieferanten gekauft werden?

Wir haben einen großen Warenbestand und ein eigenes Lager.

4.Was Vorteile haben wir gegenüber anderen Anbietern?

Unser Unternehmen verfügt über eine große Menge an Inventar und eine Reihe von Lagern, aber auch in den wichtigen Industrieprovinzen und -städten des Landes mit Büros und einer Reihe von Servicepunkten in Übersee. Um Ihnen umfassende Dienstleistungen aus einer Hand für die intelligente Fertigung zu bieten, sparen Sie Aufwand, Arbeit und Kosten.

5. Können Sie 100% neue authentische Originalprodukte anbieten?

Wir verkaufen nur neues Original Original, keine Renovierung, keine Fälschung, nur für das Original-Fabrikoriginal!

6.How lange ist die Lieferzeit?

Wenn es einen Vorrat gibt, dauert der Versand 2-3 Werktage, wenn die Menge groß ist, dauert es 5-7 Werktage nach Zahlungseingang, wenn es sich nicht um ein konventionelles Modell handelt, dauert es einige Zeit, wir informieren Sie über die genaue Lieferzeit.

7.Is technischer Support verfügbar?

Natürlich haben wir ein professionelles technisches Team, das Ihnen bei der Lösung technischer Probleme helfen kann.

8.How garantieren wir Qualität?

Wir haben drei Prozesse, um die Qualität der Waren zu kontrollieren.

1). Unsere Ingenieure werden die Produktion und die Qualitätskontrolle in der Fabrik regelmäßig überprüfen.

2) Eingehende Materialien sind vor ihrer Lagerung von erfahrenen Einkäufern zu prüfen.

3). Mindestens 2 Personen in der Logistikabteilung überprüfen die zu versendenden Waren vor der Lieferung.

9. Können Sie die sichere und zuverlässige Lieferung Ihrer Produkte garantieren?

Ja, wir halten uns strikt an die internationale Standardverpackung. Wir verwenden auch Spezialverpackungen für gefährliche Güter und Kühltransporte für Artikel mit Temperaturanforderungen. Spezielle Artikelverpackungen und Standardverpackungen für Stückgut können zusätzliche Kosten verursachen.

10.How über die Fracht?

Die Kosten hängen davon ab, wie Sie sich für die Ware entscheiden. Express ist in der Regel der schnellste, aber auch der teuerste Weg. Seefracht ist die beste Lösung für große Warenmengen. Die genauen Versandkosten hängen von der Kaufmenge, der Menge und dem Gewicht Ihrer Bestellung ab. Bitte zögern Sie nicht, uns für weitere Informationen zu kontaktieren.

+86 010-64225983

+86 010-64225983 +8613811814778

+8613811814778 info@zhongpingtech.com

info@zhongpingtech.com Gebäude 26, Gemeinde Liyuan, Bezirk Chaoyang, Peking, China

Gebäude 26, Gemeinde Liyuan, Bezirk Chaoyang, Peking, China